Son yıllarda, yaygın olarak 3D baskı olarak bilinen katmanlı üretim (AM), metal işleme de dahil olmak üzere çeşitli endüstrilerde dönüştürücü bir güç olarak ortaya çıkmıştır. Malzemenin katmanlar halinde eklenmesine dayanan bu teknoloji, geleneksel talaşlı imalat yöntemlerinden farklı olarak, metal işleme takımlarının tasarım ve üretiminde yeni bir yaklaşım oluşturmuştur. ISCAR'ın katmanlı üretim teknolojisi; metal işleme takımlarının evrimini etkileyerek, müşterilere üretkenliği ve metal işleme verimliliğini artıracak takımlar sağlamayı amaçlayan, bu yenilikçi yaklaşımın avantajlarını, zorluklarını ve gelecekteki potansiyelini öne çıkarmaktadır.

Alüminyum jant sektörü, küresel pazarlarda yeni araçlara olan sürekli talebin etkisiyle hızlı ve istikrarlı bir büyüme göstermektedir. Tüketiciler giderek daha şık, hafif ve yüksek performanslı jantlara olan ilgisi arttıkça ve bu da üreticilerin üretim kapasitelerini artırmalarına ve daha verimli üretim süreçleri benimsemelerine yol açıyor. Ancak bu pazar büyümesi, üreticilerin maliyet verimliliği taleplerini üstün kalite sunma gerekliliğiyle dengelemek zorunda kalmaları nedeniyle yoğun bir rekabeti de beraberinde getiriyor. Bir alüminyum jantın fiyatı yalnızca hammadde maliyetlerinden değil, aynı zamanda üretiminde kullanılan talaşlı imalat teknolojisi ve üretim yöntemlerinden de etkilenmektedir.

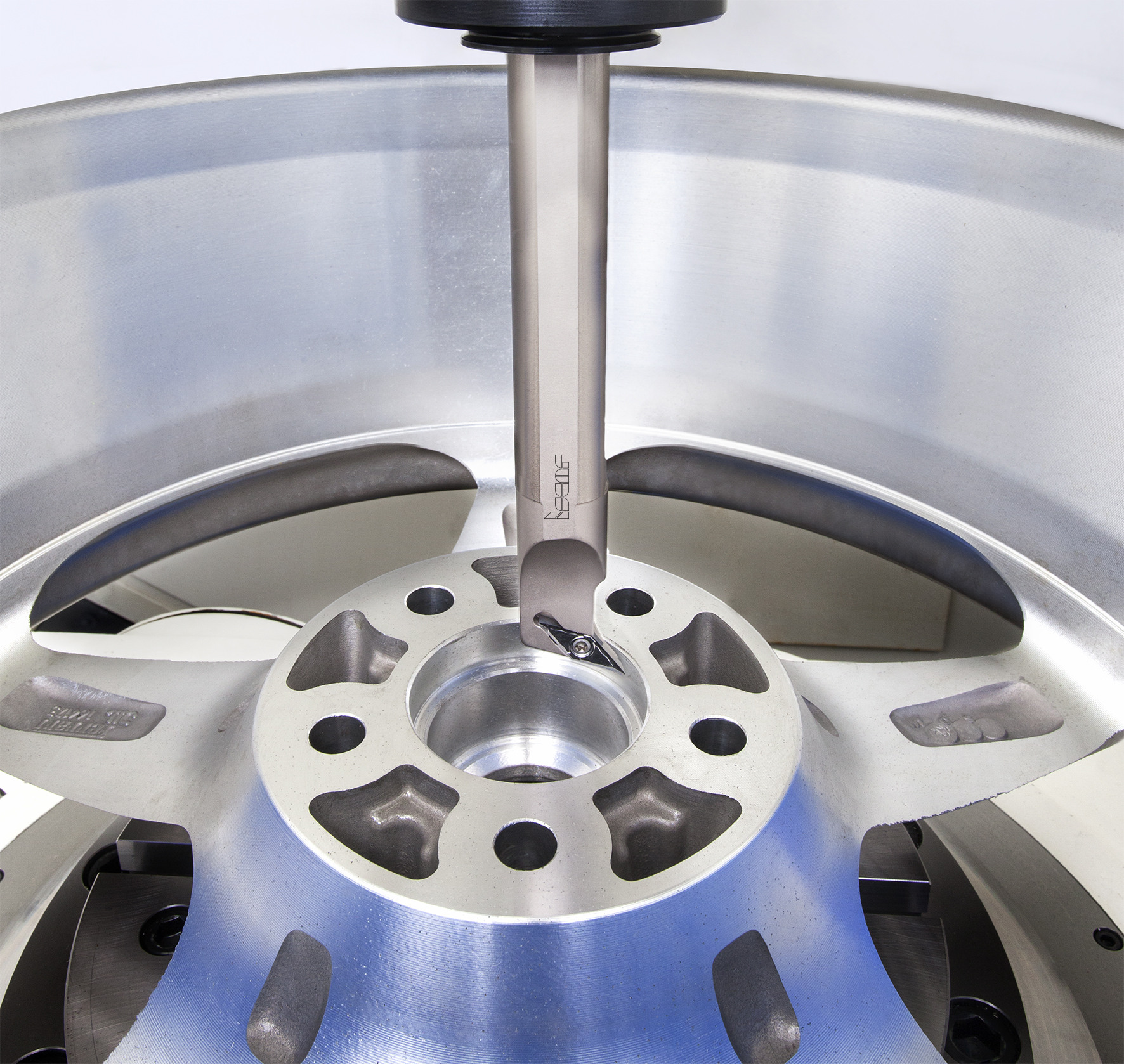

Alüminyum jant üreticileri, hassasiyet, yüzey kalitesi ve çevrim sürelerinin karlılığı doğrudan etkilediği hızlı bir üretim ortamında faaliyet göstermektedir. Otomotiv endüstrisinin katı boyut ve estetik standartlarını karşılamanın yanı sıra, üretimin verimli ve uygun maliyetli kalmasını da sağlamalıdırlar. Bu durum, yüksek kesme hızlarına uygun, ağır kesme kuvvetlerine dayanabilen, sürekli tutarlı performans sağlayan, ayrıca jantın görünümünü iyileştiren kusursuz bir yüzey elde edebilen takımlar ve sistemler gerektirir (Şekil-1). Bu zorluklar, farklı jant tasarımlarının, boyutlarının ve yüzey işlemlerinin minimum duruş süresi ve ayar değişikliği ile üretilmesini gerektiren kitlesel özelleştirme eğilimiyle daha da artmaktadır.

ISCAR, alüminyum jant üretimi için özel olarak geliştirilmiş, gelişmiş ve uygun maliyetli işleme çözümleri sunarak bu sektör ihtiyaçlarını karşılamaktadır (Şekil-2). Şirketin takım sistemleri, verimliliği optimize etmek, takım ömrünü uzatmak ve zorlu işleme operasyonlarında sürekli olarak üstün yüzey kalitesi sağlamak üzere tasarlanmıştır. ISCAR'ın çözümleri, dış çap ve iç çap tornalama, yüzey tornalama, dip boşaltma, supap, bijon ve merkez deliklerinin delinmesi dahil olmak üzere jant üretim süreçlerinin tamamını kapsamaktadır.

ISCAR'ın önde gelen teknolojileri arasında, yüksek hacimli üretimde hız, stabilite ve hassasiyet için tasarlanmış DTF Hızlı Değiştirilebilir Takım Tutucu sistemi bulunmaktadır (Şekil-3). Bu sistem, stabil takım ömrünün önemli olduğu otomatik işleme istasyonları için özellikle uygundur. Kullanıcı dostu tasarımı, operatörün takım başlıklarını tek bir vida kullanarak sıkmasına veya gevşetmesine olanak tanıyarak değiştirme süresini önemli ölçüde azaltır. Sistemin kırlangıç kuyruğu kızak teması, hem eksenel hem de radyal kuvvetler altında hassas işlemeyi garanti ederek maksimum rijitlik ve stabilite sağlar. DTF takımları, ISCAR'ın GRIP ve ISO uç aileleriyle uyumludur ve emülsiyon "bor yağı" ve Minimum Miktarda Yağlama (MQL) sistemleriyle kullanıma uygundur. Bu özellikleri sayesinde DTF sistemi, performanstan ödün vermeden verimliliği artırmak isteyen alüminyum jant üreticileri tarafından tercih edilen bir çözüm haline gelmiştir.

Alüminyum işleme sırasında doğru sıcaklığın korunması, jant üretiminde gerekli yüksek yüzey kalitesinin elde edilmesi açısından kritik önem taşır. ISCAR'ın DTF takım sistemi, soğutma sıvısını doğrudan kesici kenara ileten, ısı birikimini azaltan, talaş tahliyesini iyileştiren ve takım ömrünü uzatan noktasal bir soğutma sıvısı sağlama yapısını içerir. Bu hassas soğutma yaklaşımı hem verimliliği hem de ürün kalitesini destekler.

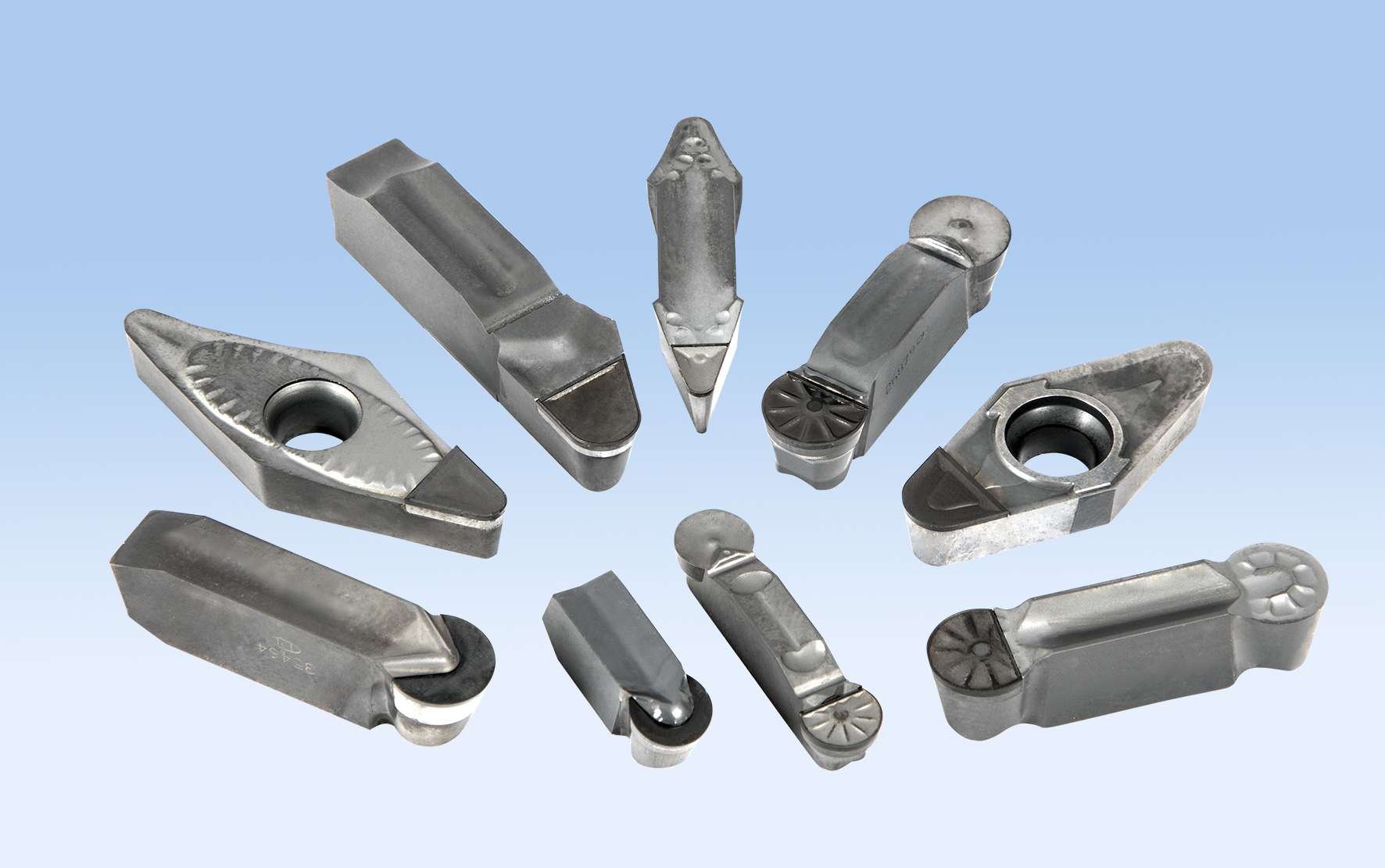

ISCAR, mümkün olan en yüksek kesme performansını gerektiren uygulamalarda, Polikristal Elmas (PCD) uçların kullanılmasını önermektedir. Yüksek kesme koşullarında stabilite sağlayacak şekilde tasarlanan PCD uçlar; talaş kırıcılı veya kırıcısız, ISO 35° eşkenar dörtgen şekiller ve ful radüslü tasarımlar dahil olmak üzere çeşitli geometrilerde mevcuttur. Bu uçlar, kaba işleme, yarı finiş işleme ve finiş işleme için kullanılabilir (Şekil-4). Ayrıca, boyama sonrası yüzeyde gözeneklilik ve çapak oluşumunu önlemek için özel parlak yüzeyli PCD uçlar da mevcuttur. Bu sayede jantlar; hem otomotiv üreticilerinin hem de tüketicilerin beklediği mutlak görsel kalite standartlarını karşılayabilmektedir.

ISCAR, maliyet verimliliği için dört kesme kenarlı, 7° pozitif yan boşluk açısı ve çok pozitif eğimli talaş açısına sahip VNGU ISO 35° eşkenar dörtgen ucu sunmaktadır. Keskin ve parlatılmış kesme kenarı, alüminyum jant işleme için tasarlanmıştır ve yüksek basınçlı soğutma sıvısı altında gelişmiş talaş kontrolü, daha uzun takım ömrü ve mükemmel yüzey kalitesi sunarken, parça başına maliyetleri de düşürür (Şekil-5).

ISCAR ayrıca, alüminyum jant üreticilerinin özel ihtiyaçlarına yönelik eksiksiz bir delik delme çözümü yelpazesi sunmaktadır. Bu matkaplar; merkez delikleri, bijon delikleri, supap delikleri ve arka pah işlemlerinin hassas işlenmesi için tasarlanmıştır. Takımlar; komple karbür, değiştirilebilir uçlu ve PCD uçlu tasarımlarda mevcuttur ve farklı üretim gereksinimlerine göre esneklik sağlar.

ISCAR'ın kesici takım kaliteleri, Farklı alüminyum işleme koşullarında maksimum performans sağlamak amacıyla belirli uygulamalara göre tasarlanmıştır. Bunlar arasında; orta ve yüksek kesme hızları için kaplamasız bir karbür kalitesi olan IC20, titanyum, yüksek sıcaklık alaşımları ve alüminyum için sert bir iç yapılı karbür olan IC04, orta ve yüksek hızlarda benzer uygulamalar için uygun bir başka sert iç yapılı karbür olan IC07 yer almaktadır. ID5 kalitesi, çok yüksek kesme hızları için PCD lehimli bir uca sahipken, IC1520, orta ve yüksek hızlı alüminyum işleme sırasında takım ömrünü uzatmak için DLC kaplamalıdır.

ISCAR ayrıca, uçların kesici kenar kalitesine de özel önem vermektedir. ISCAR'ın alüminyum işleme uçlarının çoğu, son derece keskin olacak şekilde hassas taşlanmış olup, kesici kenarda malzeme birikmesini önlemek için özel olarak tasarlanmış pozitif kenar geometrilerine sahiptir. Alüminyumun işleme sırasında yüksek yapışkanlığa sahip bir malzeme olduğu bilindiğinden, bu özellikler temiz, pürüzsüz ve kesintisiz bir kesme işlemi sağlar. Bunlar, ISCAR tarafından geliştirilen benzersiz taşlama profilleridir ve yüksek kaliteli, stabil işleme sonuçları elde etmede önemli bir avantaj sağlar.

Ayrıca, ISCAR'ın alüminyum uçları, pürüzsüz talaş akışını kolaylaştırmada ve talaş yapışmasını önlemede kritik rol oynayan parlatılmış bir üst yüzeyle tedarik edilmektedir. Bu parlatılmış yüzey, talaş ile uç yüzeyi arasındaki sürtünmeyi azaltarak talaşların daha verimli bir şekilde uzaklaştırılmasına ve kesim bölgesinin temiz kalmasına yardımcı olur. Bu durum, daha yumuşak ve temiz bir kesime katkıda bulunur ve alüminyum gibi yapışkan malzemelerin işlenmesinde önemli bir faktör olan talaş birikmesi riskini en aza indirir.

Araç tasarım trendleri geliştikçe, alüminyum jant üreticilerine olan talep de artmaya devam edecektir. Daha hızlı üretim döngüleri, daha dar toleranslar ve kusursuz yüzeyler artık endüstri normları haline gelmiştir. ISCAR'ın yüksek kesme hızları, hassas soğutma sıvısı iletimi, rijit takım tutucu çözümleri ve gelişmiş uç teknolojilerini bir araya getiren entegre yaklaşımı, üreticilere ihtiyaç duydukları rekabet avantajını sağlar. Üretim hatlarını ISCAR’ın özel takım sistemleri ile donatan alüminyum jant üreticileri, daha yüksek verimlilik, daha az duruş süreleri, daha uzun takım ömrü ve sürekli olarak üstün sonuçlar elde edebilir, hızla büyüyen ve giderek daha talepkar hale gelen küresel pazardaki konumlarını güvence altına alabilir.