ISCAR'ın doğrudan soğutma ve talaş kırıcı geometrisindeki yeniliklerinin; takım performansı, proses stabilitesi ve yüzey kalitesini nasıl yeniden şekillendirdiğini öğrenin. Metal kesme dünyasında, verimli ve yüksek kaliteli işleme için iki kritik faktör vardır: termal yönetim ve talaş kontrolü. ISCAR'daki mühendisler, yüksek performanslı talaş kırıcıların yanı sıra gelişmiş içten soğutma sıvısı sağlama sistemi geliştirerek her iki zorluğun da üstesinden geldi. Sonuç, seri üretimin zorlu koşullarında bile daha akıcı operasyonlar, daha uzun takım ömrü ve üstün yüzey kalitesi sağlayan, kelimenin tam anlamıyla ileri teknolojik bir çözümdür.

Gerçek Bir İhtiyaçtan Doğan - Doğrudan Soğutma

ISCAR'ın Tornalama ve Kanal-Tornalama geliştirme ekipleri için zorlu bir görev vardı: özellikle seri üretim ortamlarında daha düzgün kesme, daha yüksek proses stabilitesi, daha uzun takım ömrü ve iyileştirilmiş yüzey kalitesi sağlayan takımlar tasarlamak. Çözüm, soğutma kanalı tasarımına yönelik yenilikçi bir yaklaşım etrafında şekillendi; çıkış açılarını hassas konumlandırmayı ve akış hızını optimize ederek, hedefe yönelik yüksek verimli soğutmada olağanüstü sonuçlar elde etmeyi amaçlıyordu.

Kesici Kenarı Doğrudan Soğutmanın Avantajları

1. Kesici Uçta Önemli Isı Azalması

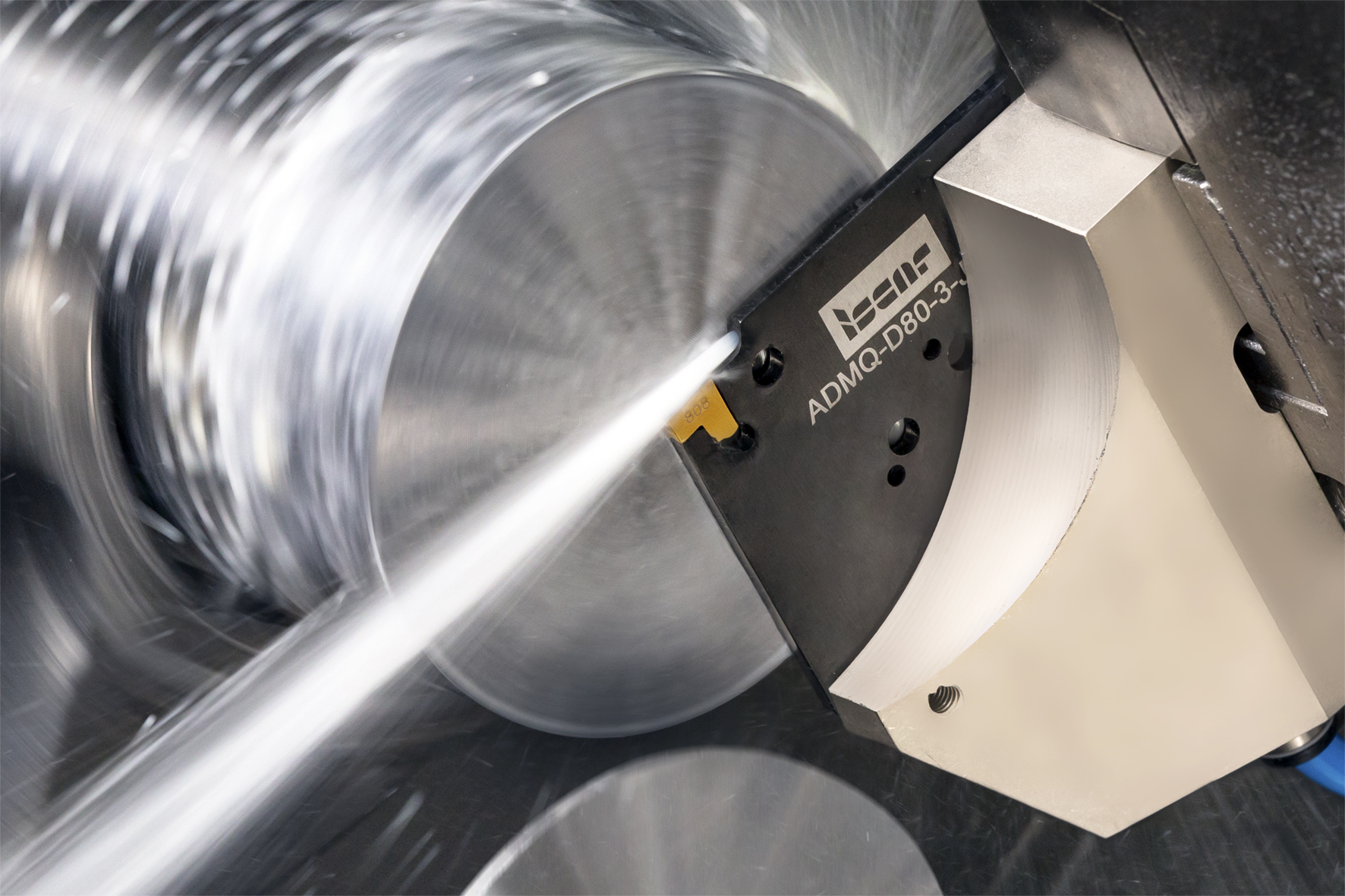

Aşırı ısı, ucun plastik deformasyona uğramasına yol açarak geometrisinin değişmesine neden olur, bu durum işleme hassasiyetini, yüzey kalitesini ve takım ömrünü olumsuz etkiler. Doğrudan soğutma, kesici kenarda sıcaklığın stabil olmasını sağlayarak bu etkilerin oluşmasını önler (Şekil-1). 2. Verimli Talaş Tahliyesi.

Uygun olmayan talaş tahliyesi, parça hasarına, kesici kenara talaş yığılmasına ve gereksiz kesme kuvvetlerine yol açar. Doğru yönlendirilmiş soğutma, sürekli talaş akışını sağlayarak proses kararlılığını ve yüzey kalitesini artırır.

3. İşlenmesi zor malzemeler kesici kenara yapışma eğilimindedir, kesici kenarına yapışarak talaş birikme eğilimi gösterir. Doğrudan soğutma, bu eğilimi önemli ölçüde azaltarak kesme bölgesinin temiz ve etkili kalmasını sağlar.

4. Uzun Parçaların Boyutsal Kararlılığının Korunması; doğrudan soğutma, genel sıcaklığı düşürerek uzun veya ince parçaların termal deformasyona ve eğilmeye maruz kalmasını önlemeye yardımcı olur.

Soğutma Kanalı Tasarımı - Kesin Bir Bilim

Takım içerisinden soğutma kanalları görünmez olsa da etkileri çok büyüktür. ISCAR, soğutma sıvısını kesme bölgesine doğru bir şekilde ileten akıllı soğutma geometrileri geliştirmektedir. Bu hedeflenmiş soğutma (Şekil-2), uç ömrünü uzatır, makine duruş süresini azaltır, kurulum süresini kısaltır ve genel işleme sürecini optimize eder.

Talaş Kırıcılar – İşleme Başarısının Kritik Halkası

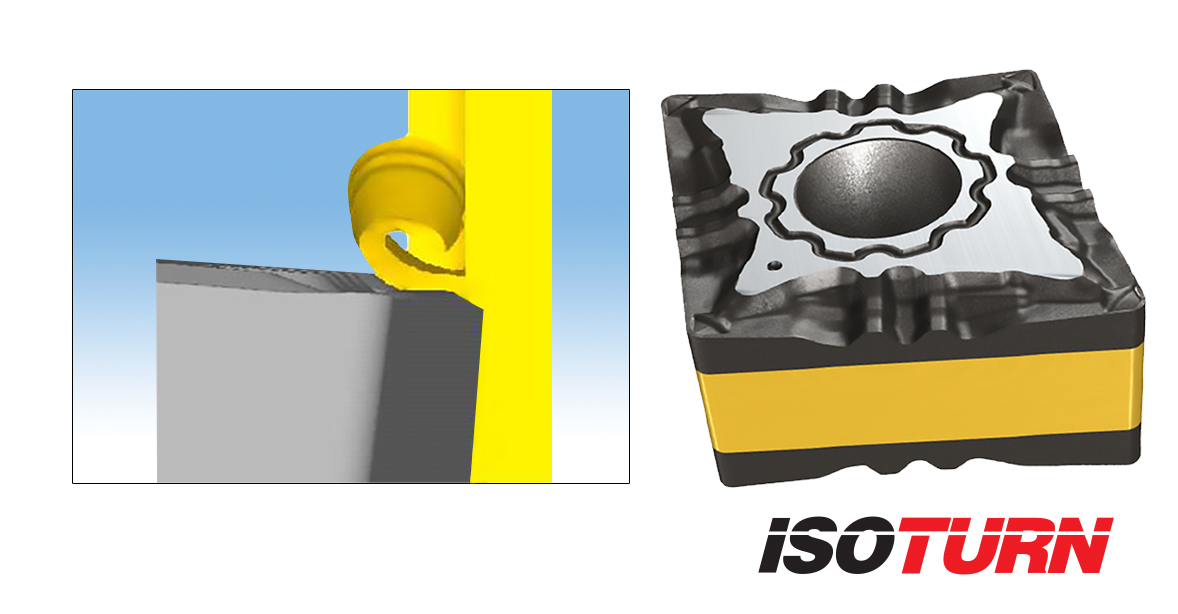

Talaş kırıcı, kesme performansını doğrudan etkileyen temel bir bileşendir. Hayati rolüne rağmen, önemi genellikle göz ardı edilir. İşlemede en sık karşılaşılan zorluklardan biri, özellikle finiş, yarı finiş veya değişken kesme derinlikleri içeren işlemler sırasında yetersiz talaş kontrolüdür. ISCAR; çelik, paslanmaz çelik ve süper alaşımlar da dahil olmak üzere çok çeşitli malzemeler için uygun yeni talaş kırıcı geometrileri (Şekil-3) geliştirerek bu alanda öncü olmuştur.

Bir Talaş Kırıcının Çalışma Prensibi

Kesici kenara yakın kavisli bir kanal yapısına sahip talaş kırıcılar, talaşın kıvrılıp kısa boyutlarda kırılmasını sağlar. Bu, talaşın birbirine dolanmasını önler, titreşimleri azaltır, takım ömrünü uzatır ve takım kırılmasını en aza indirir. Etkili talaş kırma aynı zamanda kesme direncini düşürür, ısı oluşumunu azaltır ve ucun aşınmasını yavaşlatır. İyi tasarlanmış bir talaş kırıcı, ucun ömrünün uzamasına ve proses güvenilirliğinin artmasına doğrudan katkıda bulunur (Şekil-4).

Doğru Talaş Kırıcıyı Seçmek – Malzeme, İşleme Koşulları ve Uygulama

Talaş kırıcı seçerken birkaç parametrenin göz önünde bulundurulması gerekir:

• Malzeme tipi (örneğin; çelik, paslanmaz çelik, süper alaşımlar)

• Kesme koşulları: kesme hızı (vc), ilerleme hızı (f), kesme derinliği (ap)

• İstenilen yüzey kalitesi: Finiş veya kaba işleme operasyonları

Doğru talaş kırıcı geometrisi ile doğrudan soğutmanın uygun şekildeki kombinasyonu, işleme hassasiyetinin, sürekliliğin ve verimliliğinin anahtarıdır.

Sonuç

ISCAR, müşterilerine gerçek değer sunan akıllı çözümler geliştirmeye kararlıdır. Kesici kenara uygulanan doğrudan soğutma teknolojisi, uygulamaya özel talaş kırıcı geometrileriyle bir araya geldiğinde, takım ömründen yüzey kalitesine kadar her kritik performans ölçüsünü iyileştiren teknolojik bir sıçramayı temsil eder. Soğutma sıvısı kanalı tasarımı ve talaş kontrolü artık isteğe bağlı bir seçenek değil; modern talaşlı imalatın temel unsurlarıdır.